Quadro elettrico su misura: una guida completa

Progettazione, cablaggio e collaudo

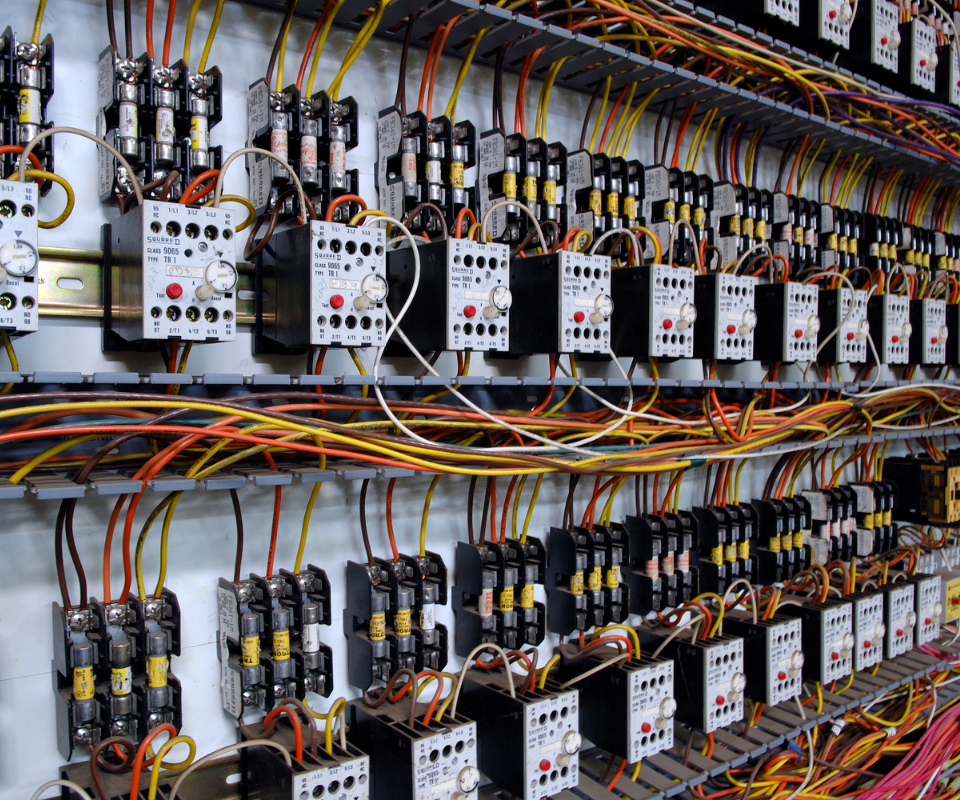

Nel mondo dell’automazione industriale, il quadro elettrico è il cuore di ogni impianto. Gestisce energia, segnali e sicurezza, coordinando motori, sensori e sistemi di controllo. La sua qualità incide direttamente sull’affidabilità della macchina, sulla continuità di produzione e sul rispetto delle normative.

Ma cosa significa realizzare quadri elettrici su misura e quali sono le fasi che garantiscono un prodotto sicuro, efficiente e conforme? Scoprilo nell’articolo di oggi.

Progettazione: la base di un sistema affidabile

Ogni progetto inizia con l’analisi delle esigenze del cliente e delle caratteristiche dell’impianto. Un quadro elettrico su misura non si limita a contenere componenti: deve rispecchiare logiche di comando, potenza installata, ambiente di lavoro e requisiti normativi specifici.

In questa fase vengono scelti:

- la tipologia di quadro (distribuzione, comando, automazione o bordo macchina);

- la struttura meccanica (dimensioni, grado di protezione IP, materiali, sistemi di ventilazione o climatizzazione);

- i componenti elettrici (interruttori, contattori, relè, PLC, inverter, HMI);

- i criteri di sicurezza previsti dalle norme EN 61439 e EN 60204-1.

Una progettazione accurata consente di ottimizzare spazi, ridurre i costi di manutenzione e prevenire errori che potrebbero compromettere la funzionalità del sistema.

Cablaggio: precisione e qualità dei materiali

Il cablaggio rappresenta la fase più operativa ma anche la più delicata. Un quadro elettrico ben cablato è sinonimo di affidabilità e facilità di intervento. Ogni collegamento deve essere realizzato nel rispetto degli schemi elettrici, utilizzando cavi con sezione e isolamento adeguati, marcature chiare e canaline organizzate.

Particolare attenzione viene posta all’ergonomia interna, che deve consentire interventi rapidi in caso di manutenzione, e alla compatibilità elettromagnetica (EMC), ottenuta tramite una corretta disposizione dei conduttori e delle masse.

Nel caso di quadri destinati ad ambienti industriali gravosi – come fonderie o impianti con alte temperature – la scelta dei materiali e dei sistemi di raffreddamento assume un ruolo determinante per garantire durata nel tempo.

Collaudo e documentazione: la garanzia di sicurezza

Ogni quadro elettrico deve superare una serie di prove di collaudo prima della consegna.

Tra i controlli principali figurano la verifica della continuità del circuito di protezione; la prova di isolamento e test di tensione applicata; il controllo funzionale del cablaggio e della logica di comando; la verifica della conformità CE e la redazione della dichiarazione di conformità.

A completamento, viene fornita la documentazione tecnica: schema elettrico aggiornato, distinta materiali, layout interno e manuale d’uso e manutenzione. Questi elementi sono indispensabili non solo per la messa in servizio, ma anche per eventuali future modifiche o revamping.

Quadro elettrico: l’importanza di un partner tecnico qualificato

Affidarsi a un’azienda specializzata come DTA Automazioni significa contare su un interlocutore unico in grado di seguire ogni fase. Dalla progettazione alla realizzazione, fino al collaudo finale, garantendo conformità alle normative CEI/EN e massima personalizzazione.

La competenza nel cablaggio bordo macchina, l’integrazione di PLC, inverter e sistemi SCADA, e la capacità di adattarsi a diversi settori industriali rendono il quadro elettrico un elemento su misura, costruito per durare e performare nel tempo.

Vuoi saperne di più? Clicca qui e contattaci senza impegno.